炼铁最佳喷煤比技术思路

2018-09-04

高炉冶炼用焦炭在炉内主要起提供冶炼所需热量、还原铁矿所需的还原剂和渗碳剂、作为维持高炉料柱透气性和透液性的“骨架”作用。而高炉喷吹煤粉则是部分替代焦炭的“提供热量”及“还原剂和渗碳剂”,即以价格低廉的煤粉部分替代价格日趋昂贵的冶金焦炭,以缓解因炼焦用主焦煤匮乏所造成的冶金焦炭产量渐显不足的矛盾,最终降低高炉炼铁焦比和生铁成本。当前高炉生产的一些习惯性认识和操作,直接影响到高炉喷煤的科学性,且给高炉喷煤效益乃至生铁成本带来不良影响。

首先,高炉喷煤同炼焦配煤一样,都有一个科学合理的配煤问题。利用合理、有效的数据,建立优化模型进行合理配煤,以科学的方法指导制粉系统在原煤进仓前的配煤工作,最终求得在制粉这个环节上和高炉生产上都实现成本最低,是提高喷煤比的明智之举。

其次,在长期的炼铁生产实践中,高炉操作者往往认为只要高炉未出现异常,且制粉和喷吹系统能力足够,高炉喷煤比越高越好。这是一个必须纠正的错误概念。实际上它是单纯追求高喷煤比和降低入炉焦比,而忽略燃料比的降低,即只注重喷煤的经济效果而忽略了喷煤的节能效果。高炉生产的一切活动都要服从一个目标,那就是追求高产、低耗、低成本。高的喷煤量若保证不了高的置换比,也就不可能降低生铁成本和资源消耗。研究表明,煤粉在回旋区内停留的时间很短。要在极短的时间里完成高速升温、伴随着体积膨胀的热分解(脱出挥发份)、挥发份的燃烧、半焦的生成及燃烧等一系列的物理化学过程,煤粉在回旋区内只能部分燃烧,生成的半焦将被输送到炉内,参与熔损反应、渗碳反应等被消耗。但有时也会有一部分未被消耗的半焦随上升的气流或伴随高炉瓦斯灰排出炉外或滞留在填充层内。如果喷煤量过大或因炉况不好而造成回旋区向炉内输送的半焦超过炉内反应消耗的速度,则将直接造成向炉外排出量大,致使其置换比降低,或在料柱、软熔带内积累量逐渐增大,引起炉内通气性、通液性的恶化,造成炉况不顺、产量下降、生铁成本升高。如果在炉内滞留一定量的半焦,则即使半焦的供给和消耗取得平衡,也会引发同样的问题。况且,伴随喷煤量的增大,炉内的矿焦比势必有不同程度的提高,这也会加大炉身部位煤气流的压降。这些问题主要是由于喷煤量过大、煤粉在回旋区内的燃烧状况不佳及回旋区内影响煤粉燃烧的工况条件恶化而引起的。因此,研究回旋区条件下煤粉的燃烧过程、最大限度地提高煤粉在风口区域的燃烧率和喷煤置换比、降低焦比和燃料比,对降低高炉能耗和生铁成本有重要意义。

在生产中根据炉况需要时常对喷煤量进行增减操作,这就需要准确把握,避免盲目操作。针对这种状况,建议从以下四个方面着手工作:

(1)加强煤粉系统数据信息化建设。应使高炉操作者预先知晓即将喷入高炉煤粉的各种成分与物化性能,以便能在适当的时机对高炉的相关参数做出科学和合理的调整,进而保证高炉的稳定顺行。

(2)改善影响高炉喷入煤粉燃烧率的条件。根据各高炉的具体工况条件,加强制粉系统的科学配煤工作,以尽量制出高碳、低灰易燃和低成本的配合煤粉,提高风温,并适当提高富氧率,采用结构科学的氧煤枪喷吹,确定合适的煤粉反应粒度等。

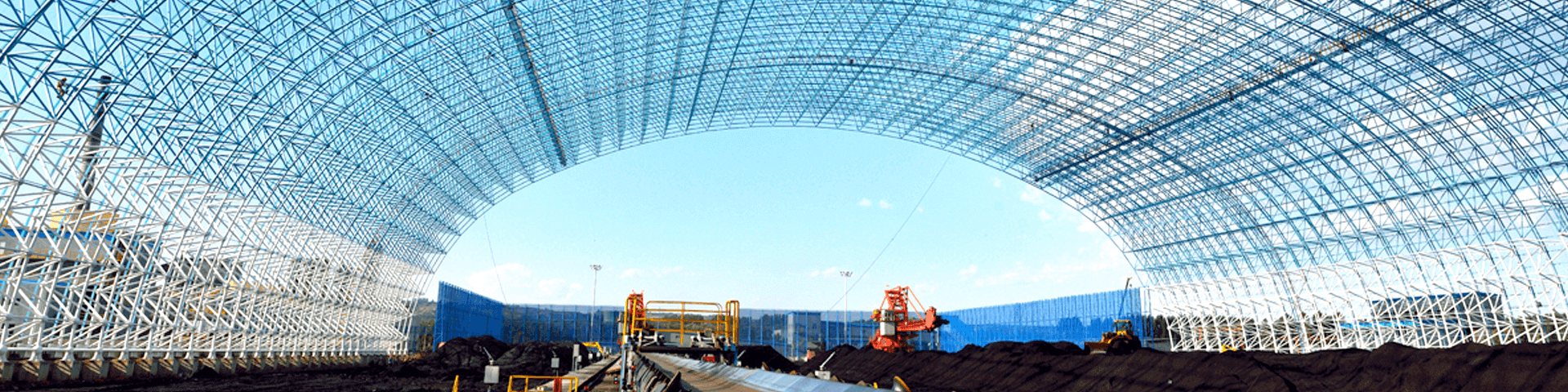

(3)搞好大型原燃料场的建设和管理,并实施“整粒”、“混装小块焦”、“分级入炉”、“中心加焦”等技术以确保精料入炉。

(4)提高焦炭的热强度,提高焦炭的csr值(反应后强度指标),降低其cri值(热反应性指标),可有效改善焦炭的抗粉化能力,有利于提高喷煤比。高炉的透气性主要取决于焦炭的热强度。csr值的增大和cri值的降低,使焦炭从入炉到下降至风口回旋区为止整个过程的粒度减少值降低幅度较大,使该处焦炭平均粒度相对增大,扩大了回旋区容积、增大了死料柱处的透气性和该处焦炭的活性。另外,随焦炭csr值的增大和cri值的降低,焦炭便具有了更高的抗热、抗机械、抗化学破碎能力,降低了参与还原的消耗,该处热量也较为充沛,从而为较好改善高炉的运行状况、提高喷煤比及其置换比提供了有利条件。

高炉喷煤是高炉生产的重要组成部分之一。原煤场的科学建立和使用、相关数据库的建立及其与高炉系统及时联动、合理配煤、高炉最佳喷煤操作等,都会极大改善和提高高炉喷煤技术水平。从原煤采购、进场直到喷入高炉的全程实现科学化管理,最终使“高炉最佳喷煤量”得以确定,这样就使得高炉喷煤系统的生产运行状况更加科学合理、协调有序,彻底改变那种高炉喷煤事后调整的被动局面,进而大幅度降低高炉喷煤所占用的生铁成本。(本文主要内容摘自“中国钢铁新闻网”)

技术发展研究中心